成功案例|格創(chuàng)東智AOI檢測設(shè)備助力頭部硅片廠實(shí)現(xiàn)生產(chǎn)全流程自動(dòng)化質(zhì)檢

成功案例|格創(chuàng)東智AOI檢測設(shè)備助力頭部硅片廠實(shí)現(xiàn)生產(chǎn)全流程自動(dòng)化質(zhì)檢

項(xiàng)目背景

國內(nèi)頭部半導(dǎo)體材料廠,專注于半導(dǎo)體硅片及其延伸產(chǎn)業(yè)領(lǐng)域的研發(fā)和制造,堅(jiān)持以創(chuàng)新驅(qū)動(dòng)發(fā)展,為全球客戶提供全產(chǎn)品解決方案。

項(xiàng)目挑戰(zhàn)

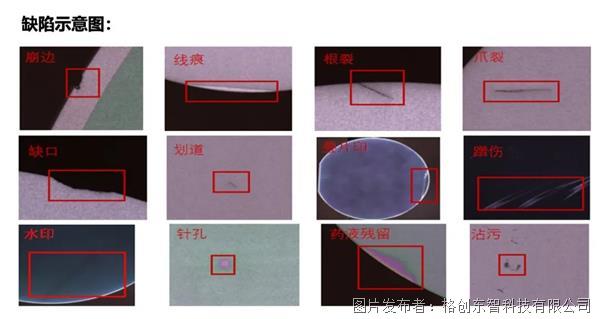

眾所周知,硅片是生產(chǎn)集成電路、分立器件、傳感器等半導(dǎo)體產(chǎn)品的關(guān)鍵材料,是半導(dǎo)體產(chǎn)業(yè)鏈基礎(chǔ)性的一環(huán)。但在硅片生產(chǎn)過程中,伴隨復(fù)雜工藝流程產(chǎn)生的缺陷種類多且復(fù)雜,多數(shù)工廠采用人工目檢方式進(jìn)行外觀檢測,而人工目檢會(huì)隨著產(chǎn)能的提升和工藝能力要求的提高產(chǎn)生諸多弊端:

判定標(biāo)準(zhǔn)不統(tǒng)一,檢測效率低下 質(zhì)檢人員流動(dòng)性大,培訓(xùn)周期長 無留檔記錄,無法追溯歷史數(shù)據(jù) 缺陷種類多,無法量化缺陷統(tǒng)計(jì)數(shù)據(jù) 無法實(shí)時(shí)監(jiān)控和反饋數(shù)據(jù),缺少工藝異常鎖定功能 1)產(chǎn)品外觀缺陷檢測:通過機(jī)器視覺獲取產(chǎn)品表面特征圖像,對(duì)圖像中的缺陷進(jìn)行精準(zhǔn)定位抓取,并進(jìn)行精準(zhǔn)識(shí)別與分類; 2)數(shù)據(jù)統(tǒng)計(jì)分析:分析產(chǎn)品缺陷分類占比,準(zhǔn)確定位缺陷位置信息,有效識(shí)別生產(chǎn)工藝改善方向;批量統(tǒng)計(jì)分析缺陷變化規(guī)律,定位缺陷產(chǎn)生原因及工藝,實(shí)時(shí)檢測設(shè)備及工藝性能波動(dòng)情況;結(jié)合生產(chǎn)過程中出現(xiàn)的缺陷數(shù)據(jù)和趨勢(shì)信息,對(duì)改善制造工藝、優(yōu)化生產(chǎn)流程進(jìn)行缺陷根因分析; 3)自適應(yīng)缺陷識(shí)別:通過自適應(yīng)成像配置調(diào)節(jié)及多種成像方式,結(jié)合無監(jiān)督遷移學(xué)習(xí)的人工智能算法,對(duì)新形態(tài)缺陷不論大小以及形態(tài)均實(shí)現(xiàn)自適應(yīng)缺陷檢出。并配合自動(dòng)化質(zhì)量監(jiān)控對(duì)設(shè)備問題進(jìn)行報(bào)警。 項(xiàng)目成果 通過自動(dòng)化檢測設(shè)備替代原有人工目檢,10秒檢測一塊硅片,檢測效率大幅提升,滿足高產(chǎn)能生產(chǎn)需求;1個(gè)人可以同時(shí)維護(hù)多臺(tái)設(shè)備,大幅降低了人力投入,同時(shí)縮短了人工培訓(xùn)周期。 2、缺陷檢測準(zhǔn)確率高達(dá)99% 通過自適應(yīng)高分辨率成像穩(wěn)定獲取產(chǎn)品圖像特征,并結(jié)合機(jī)器視覺建立統(tǒng)一的缺陷檢測規(guī)范,有效提升了產(chǎn)品缺陷檢測的穩(wěn)定性以及準(zhǔn)確性。 3、出貨良率提升20% 在進(jìn)行缺陷檢測的同時(shí),進(jìn)行大量數(shù)據(jù)統(tǒng)計(jì)分析,有效識(shí)別前段工藝生產(chǎn)問題及改善方向,進(jìn)而促進(jìn)生產(chǎn)工藝優(yōu)化,結(jié)合精準(zhǔn)的產(chǎn)品等級(jí)劃分,促使產(chǎn)品出貨良率提升。

提交

直擊封測年會(huì),格創(chuàng)東智分享先進(jìn)封裝CIM國產(chǎn)方案

格創(chuàng)東智“工博會(huì)時(shí)間”:人機(jī)協(xié)同系統(tǒng)精彩亮相,解鎖裝備智造提效的秘訣

AI in Manufacturing,格創(chuàng)東智摘得“AI應(yīng)用創(chuàng)新獎(jiǎng)”

闊步前行,格創(chuàng)東智半導(dǎo)體CIM再獲客戶認(rèn)可

格創(chuàng)東智天樞AI平臺(tái)3.0發(fā)布,打造工業(yè)智檢大模型創(chuàng)新平臺(tái),賦能企業(yè)AI應(yīng)用綜合性人才培養(yǎng)

投訴建議

投訴建議